Encyklopédia betónu

materiál zo zmesi cementu, hrubého a drobného kameniva a vody, s prísadami alebo prímesami alebo bez nich, ktorý získa svoje vlastnosti hydratáciou cementu

betón, ktorý je v pevnom stave a má už určitú pevnosť.

betón, ktorý je úplne premiešaný a je ešte v takom stave, ktorý umožňuje jeho zhutnenie zvoleným spôsobom.

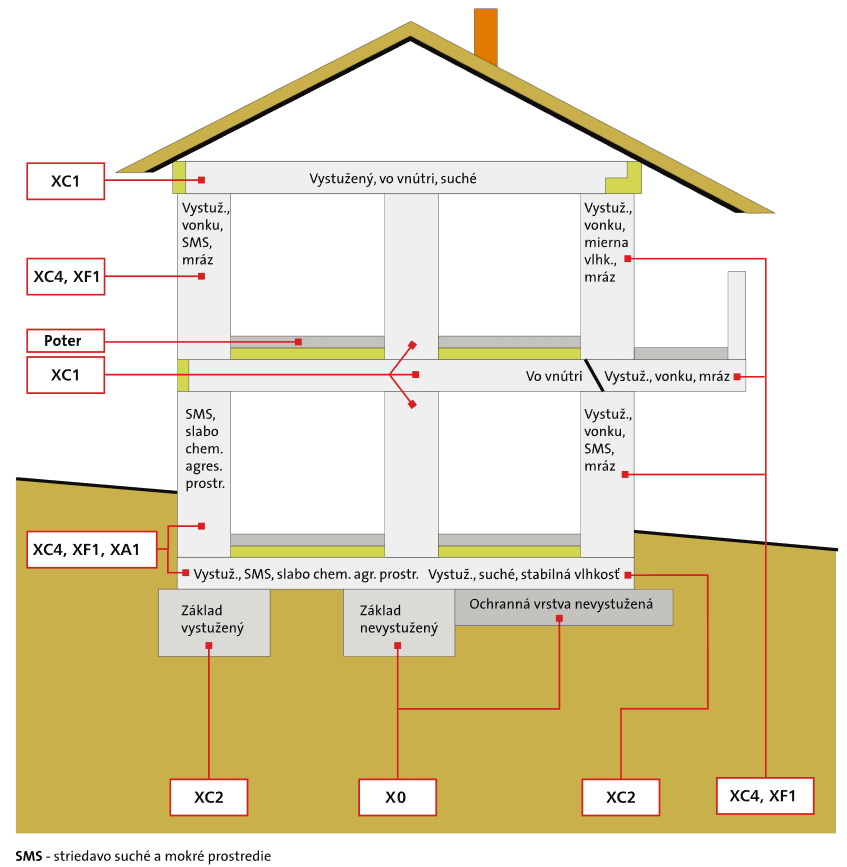

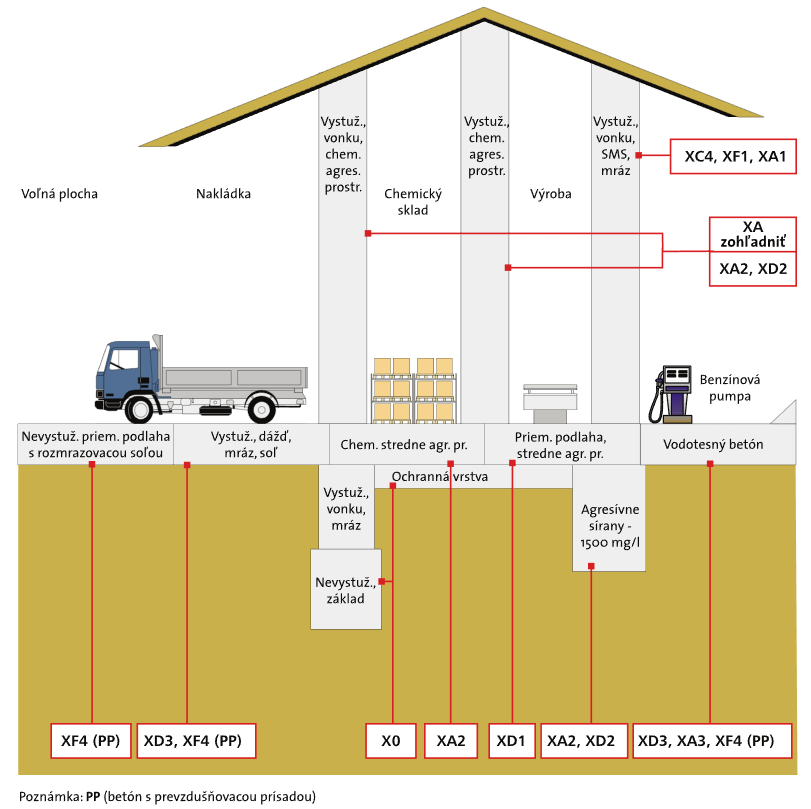

Prostredie bez nebezpečenstva korózie – označenie X0 Prostredie korozívne vplyvom karbonatácie – označenie XC1, XC2, XC3, XC4 Prostredie korozívne vplyvom chloridov, nie však z morskej vody – označenie XD1, XD2, XD3 Prostredie korozívne vplyvom chloridov z morskej vody – označenie XS1, XS2, XS3 Striedavé pôsobenie mrazu a rozmrazovanie – označenie XF1, XF2, XF3, XF4 Prostredie s chemickým pôsobením – označenie XA1, XA2, XA3

suché alebo stále mokré prostredie (betón vo vnútri budov s nízkou vlhkosťou vzduchu, betón trvalo ponorený vo vode),

mokré, občas suché prostredie (povrch betónu vystavený dlhodobému pôsobeniu vody)

stredne mokré, vlhké prostredie (betón vo vnútri budov so strednou alebo vysokou vlhkosťou),

striedavo mokré a suché prostredie (povrchy betónu v styku s vodou)

stredne mokré, vlhké prostredie (povrchy betónov vystavené pôsobeniu chloridov rozptýlených vo vzduchu)

mokré, občas suché prostredie (plavecké bazény, betóny vystavené pôsobeniu priemyselných vôd obsahujúcich chloridy)

striedavo mokré a suché prostredie (časti mostov, vozovky, betónové povrchy parkovísk vystavené pôsobeniu chloridov)

prostredie mierne nasýtené vodou bez rozmrazovacích prostriedkov (zvislé betónové povrchy vystavené dažďu a mrazu), 25 cyklov zmrazovania a rozmrazovania

prostredie mierne nasýtené vodou s rozmrazovacími prostriedkami (zvislé betónové povrchy konštrukcií pozemných komunikácií vystavené mrazu a rozmrazovacím prostriedkom rozptýleným vo vzduchu) – 50 cyklov zmrazovania a rozmrazovania

prostredie značne nasýtené vodou bez rozmrazovacích prostriedkov (vodorovné betónové povrchy vystavené dažďu a mrazu) – 100 cyklov zmrazovania a rozmrazovania

-

prostredie značne nasýtené vodou s rozmrazovacími prostriedkami (vozovky a mostovky vystavené rozmrazovacím prostriedkom, betónové povrchy vystavené priamemu ostrekovaniu rozmrazovacími prostriedkami a mrazu, omývané časti v mori vystavené mrazu) – 150 cyklov zmrazovania a rozmrazovania

XA1 – prostredie s chemickým pôsobením – slabo agresívne chemické prostredie

XA2 – prostredie s chemickým pôsobením – stredne agresívne chemické prostredie

XA3 – prostredie s chemickým pôsobením – silne agresívne chemické prostredie

je spojená najmä s rozpúšťaním Ca(OH)2 a jeho vyplavovaním z cementového kameňa

k tomuto typu korózie dochádza pri pôsobení rôznych anorganických a organických kyselín, ktoré reagujú s Ca(OH)2 a ďalšími zložkami cementového kameňa

vzniká najmä pôsobením tzv. agresívneho CO2, ktorý sa nachádza v uhličitých vodách

je výsledkom vzájomnej reakcie napríklad síranu vápenatého s hydrátmi vysokozásaditých hlinitanov vápenatých z cementového kameňa, pričom vzniká vodnatý trisulfát hlinitan vápenatý, známy pod názvom etringit

prebieha pri pôsobení horečnatých solí na cementový kameň. Vzniká pri nej neväzný, pórovitý, málo rozpustný Mg(OH)2 a rozpustná vápenatá soľ.

Betón – charakteristika, terminológia a definície

Betón možno charakterizovať ako umelý kompozitný stavebný materiál, ktorý vzniká premiešaním cementu (spojiva), kameniva (plniva) a vody. V modernej technológii betónu sú jeho bežnými zložkami aj prísady a prímesi. Po zamiešaní zložiek sa získava čerstvý betón, ktorý po uložení do debnenia alebo formy tuhne a tvrdne a postupne nadobúda potrebné pevnosti – stáva sa zatvrdnutým betónom.

Betón má v súčasnom stavebníctve nezastupiteľné miesto. Bez betónu sa nezaobíde prakticky žiadna stavba a z hľadiska spracovávaného objemu je to najpoužívanejší stavebný materiál. Toto postavenie betónu je dané jeho prednosťami. Betón je v plastickom stave schopný prijať ľubovolný tvar. Po zatvrdnutí nadobúda relatívne vysoké pevnosti, má vysokú trvanlivosť a nie je horľavý. Pritom je to materiál, ktorý je relatívne dostupný vo veľkom množstve za prijateľnú cenu.

V súčasnosti platí pre výrobu betónu európska norma STN EN 206 „Betón. Časť 1: Špecifikácia, vlastnosti, výroba a zhoda“,

Značky a skratky

X0 stupeň vplyvu prostredia bez nebezpečenstva korózie alebo narušenia,

XC… stupeň vplyvu prostredia s nebezpečenstvom korózie vplyvom karbonatizácie,

XD… stupeň vplyvu prostredia s nebezpečenstvom korózie vplyvom chloridov, nie však z morskej vody,

XS… stupeň vplyvu prostredia s nebezpečenstvom korózie vplyvom chloridov z morskej vody,

XF… stupeň vplyvu prostredia pri striedavom pôsobení mrazu a rozmrazovania (zmrazovacích cyklov),

XA… stupeň vplyvu prostredia pri chemickom pôsobení

S1 až S5 stupne konzistencie vyjadrené sadnutím kužeľa,

V0 až V4 stupne konzistencie vyjadrené časom Vebe,

C0 až C3 stupne konzistencie vyjadrené stupňom zhutniteľnosti,

F1 až F6 stupne konzistencie vyjadrené priemerom rozliatia,

C…/… pevnostná trieda obyčajného a ťažkého betónu v tlaku,

LC…/… pevnostná trieda ľahkého betónu v tlaku,

D trieda objemovej hmotnosti ľahkého betónu,

Dmax maximálna menovitá horná medza frakcie kameniva (maximálne zrno kameniva,)

CEM… označenie druhu cementu podľa noriem rady EN 197,

Klasifikácia betónov a prostredí

Stupne vplyvu prostredia

Európska norma STN EN 206 klasifikuje nielen čerstvý a zatvrdnutý betón ale aj prostredie, do ktorého má byť uložený. Existuje množstvo fyzikálnych, biologických a chemických vplyvov, ktoré môžu spôsobovať rozrušovanie betónu, koróziu výstuže a celkovú degradáciu betónových konštrukcií. Charakteristika agresívnosti prostredia je preto veľmi dôležitá. Norma rozlišuje z hľadiska agresívnosti 6 základných typov prostredí.

Prostredie bez nebezpečenstva korózie – označenie X0

Agresívnosť prostredia úzko súvisí s jeho vlhkosťou. Chemické reakcie, ktoré môžu viesť ku korózii betónu alebo výstuže prebiehajú v podstate len za prítomnosti vlhkosti. Veľmi suché prostredie preto nie je pre betón agresívne. V prípade betónu bez výstuže a zabudovaných oceľových vložiek je takýmto prostredím aj vlhké prostredie, kde neprichádza do úvahy striedavé zmrazovanie a rozmrazovanie, obrusovanie a chemické napádanie (chemická korózia) betónu. Typickým neagresívnym prostredím sú interiéry budov s nízkou relatívnou vlhkosťou vzduchu.

Prostredie korozívne vplyvom karbonatácie

Karbonatácia betónu je premena hydroxidu vápenatého obsiahnutého v pórovej kvapaline pôsobením vzdušného oxidu uhličitého na uhličitan vápenatý. Táto reakcia prebieha len v prítomnosti vlhkosti. Ak je betón úplne vysušený k reakcii nemôže dochádzať, ak je ponorený vo vode, vzdušný CO2 nemá do pórového systému prístup a ku karbonatácii taktiež nedochádza. Z hľadiska karbonatácie je najnebezpečnejšie prostredie striedavo suché a mokré.

Proces karbonatácie je relatívne pomalý. Aj po mnohých rokoch dosahuje hĺbka karbonatácie len niekoľko mm, prípadne cm. Čím je betón hutnejší, a čím sú menej vhodné vlhkostné podmienky, tým je tento proces pomalší.

Karbonatácia betónu nie je nebezpečná pre samotný betón, ale pre výstuž. V dôsledku karbonatácie dochádza k premene ľahko rozpustného hydroxidu vápenatého na prakticky nerozpustný uhličitan vápenatý, ktorý vypĺňa pórový systém betónu a znižuje jeho pórovitosť. V dôsledku toho dochádza vlastne k spevňovaniu povrchových vrstiev betónu.

Nepríjemnou stránkou karbonatácie betónu je pokles hodnoty pH. Zdravý, neskarbonatovaný betón je vysoko zásaditý materiál, ktorého hodnota pH je okolo 12. Takéto prostredie je prirodzenou ochranou pre oceľovú výstuž a iné zabudované oceľové vložky. Oceľ je tzv. pasivovaná a nedochádza k procesom jej korózie. Karbonatácia betónu vedie k podstatnému zníženiu pH hodnoty – táto klesá až na hodnotu okolo 9, v dôsledku čoho betón stráca pasivačnú schopnosť a prestáva plniť ochrannú funkciu proti korózii výstuže. Aj keď samotná karbonatácia nespôsobuje priamo koróziu výstuže, zhoršuje ochranné vlastnosti betónu a koróziu výstuže pri vhodných podmienkach umožňuje.

STN EN 206 rozdeľuje prostredie s možnou karbonatáciou betónu do 4 stupňov agresívnosti s označením:

- XC1 suché, alebo stále mokré prostredie (betón vo vnútri budov s nízkou vlhkosťou vzduchu, betón trvalo ponorený vo vode),

- XC2 mokré, občas suché prostredie (povrch betónu vystavený dlhodobému pôsobeniu vody),

- XC3 stredne mokré, vlhké prostredie (betón vo vnútri budov so strednou alebo vysokou vlhkosťou),

- XC4 striedavo mokré a suché prostredie (povrchy betónu v styku s vodou).

Prostredie korozívne vplyvom chloridov, nie však z morskej vody

Chloridy patria k najagresívnejším látkam na výstuž, ktorým môžu byť betónové konštrukcie vystavené. Rušia pasivačnú schopnosť betónu a priamo spôsobujú koróziu ocele. Chloridy taktiež zosilňujú degradačný účinok striedavého zmrazovania a rozmrazovania betónu.

Chloridy prenikajú k výstuži vo forme roztokov, resp difúziou cez pórovú kvapalinu. Agresívnosť prostredia je teda aj v prípade chloridov spojená s vlhkosťou prostredia. Pri možnom pôsobení chloridov treba taktiež zvýšiť hutnosť betónu, k čomu prispieva hlavne zníženie vodného súčiniteľa.

Prostredie s pôsobením chloridov sa rozdeľuje do 3 stupňov s označením:

- XD1 stredne mokré, vlhké prostredie (povrchy betónov vystavené pôsobeniu chloridov rozptýlených vo vzduchu),

- XD2 mokré, občas suché prostredie (plavecké bazény, betóny vystavené pôsobeniu priemyselných vôd obsahujúcich chloridy),

- XD3 striedavo mokré a suché prostredie (časti mostov, vozovky, betónové povrchy parkovísk vystavené pôsobeniu chloridov),

Prostredie korozívne vplyvom chloridov z morskej vody

Morská voda má podobné účinky na betón a výstuž ako roztoky chloridov.

Norma rozdeľuje tento typ agresívneho prostredia do troch stupňov:

- XS1 – betón vystavený slanému vzduchu, ale nie v priamom kontakte s morskou vodou

- XS2 – betón trvalo ponorený vo vode,

- XS3 – betón zmáčaný a ostrekovaný prílivom.

Striedavé pôsobenie mrazu a rozmrazovanie

Pri zamŕzaní betónu nasiaknutého vodou dochádza v dôsledku expanzie zamŕzajúcej vody k vzniku napätí vo vnútri betónu, ktoré môžu viesť k jeho rozrušovaniu. Tento proces môžeme označiť ako fyzikálnu koróziu betónu. Degradácia betónu vplyvom zmrazovania a rozmrazovania je ešte výraznejšia pri aplikácii rozmrazovacích solí. Účinky striedaného pôsobenia mrazu a rozmrazovania na betón sú podrobnejšie popísané v kap. 4.4.4.

Agresívnosť prostredia je závislá od stupňa vyplnenia pórového systému vodou a od prítomnosti rozmrazovacích solí. K najdôležitejším opatreniam na zvýšenie mrazuvzdornosti betónu patrí prevzdušnenie betónu, používanie mrazuvzdorného kameniva a aplikácia plastifikačných prísad, čo umožní znížiť vodný súčiniteľ.

Prostredie so striedavým pôsobením mrazu sa ďalej rozdeľuje do 4 stupňov agresívnosti s označením:

- XF1 – prostredie mierne nasýtené vodou bez rozmrazovacích prostriedkov (zvislé betónové povrchy vystavené dažďu a mrazu),

- XF2 – prostredie mierne nasýtené vodou s rozmrazovacími prostriedkami (zvislé betónové povrchy konštrukcií pozemných komunikácií vystavené mrazu a rozmrazovacím prostriedkom rozptýleným vo vzduchu) ,

- XF3 – prostredie značne nasýtené vodou bez rozmrazovacích prostriedkov (vodorovné betónové povrchy vystavené dažďu a mrazu),

- XF4 – prostredie značne nasýtené vodou s rozmrazovacími prostriedkami (vozovky a mostovky vystavené rozmrazovacím prostriedkom, betónové povrchy vystavené priamemu ostrekovaniu rozmrazovacími prostriedkami a mrazu, omývané časti v mori vystavené mrazu).

Prostredie s chemickým pôsobením

Ide o prostredie v ktorom je betón vystavený chemickému pôsobeniu agresívnych vôd a zemín. Agresívnosť prostredia je odstupňovaná na základe pH hodnoty, koncentrácie SO42-, agresívneho CO2, NH4+ a Mg2+ do troch stupňov:

- XA1 – slabo agresívne chemické prostredie,

- XA2 – stredne agresívne chemické prostredie,

- XA3 – silne agresívne chemické prostredie.

Medzné hodnoty koncentrácie agresívnych zložiek a pH hodnoty pre jednotlivé stupne agresívnosti sa uvádzajú v tabuľke 1.

Uvedené chemické látky môžu spôsobiť špecifické druhy chemickej korózie betónu a môžu mať taktiež vplyv na koróziu výstuže.

Korózia vylúhovaním je spojená najmä s rozpúšťaním Ca(OH)2 a jeho vyplavovaním z cementového kameňa. Prebieha vtedy, keď pôsobiaca voda obsahuje malé množstvo rozpustených látok (mäkká – hladná voda). V extrémnom prípade dlhodobé pôsobenie hladných vôd, najmä tečúcich, môže viesť k úplnému vylúhovaniu Ca(OH) 2 a aj rozkladu väzných hydratačných produktov [5], [6].

Kyselinová korózia – k tomuto typu korózie dochádza pri pôsobení rôznych anorganických a organických kyselín, ktoré reagujú s Ca(OH)2 a ďalšími zložkami cementového kameňa. V dôsledku týchto reakcií vznikajú vápenaté soli príslušných kyselín a neväzné zložky SiO2.xH2O, Al(OH) 3, Fe(OH)3. Vápenaté soli väčšiny kyselín sú ľahko rozpustné a prechádzajú do roztoku, na mieste reakcií zostávajú uvedené neväzné zložky. Cementový kameň sa tak postupne mení na krehkú, vysoko pórovitú hmotu, ktorá nemá prakticky žiadnu pevnosť. Rýchlosť tohoto procesu závisí od druhu kyseliny, rozpustnosti jej vápenatých solí, koncentrácie kyseliny, prúdenia agresívneho média a pod. Proces degradácie cementového kameňa pôsobením kyselín prebieha postupne od povrchu betónu do jeho hĺbky, nie v celom objeme naraz. Kyslé roztoky totiž nemôžu preniknúť do hĺbky pórového systému, pretože dochádza k ich reakcii (neutralizácii) so zložkami cementového kameňa už na povrchu neskorodovanej časti betónu.

Pôsobenie kyselín je veľmi nebezpečné aj pre oceľovú výstuž v betóne. Po skorodovaní krycej vrstvy betónu dochádza k veľmi rýchlej korózii ocele. V prípade trhlín, alebo iných poškodení celistvosti krycej vrstvy dochádza v týchto miestach k rýchlejšiemu napredovaniu čela korózie do hĺbky betónu, čo môže spôsobiť lokálne, bodové prehrdzavenie výstuže.

Z hľadiska kyselinovej korózie je veľmi dôležitým ukazovateľom agresívnosti prostredia pH hodnota. Ak je pH nižšie ako 7, ide o kyslé prostredie. V takomto prípade dochádza k chemickej reakcii medzi prostredím a cementovým kameňom – k neutralizácii. Čím je pH hodnota nižšia, tým je koncentrácia kyslých zložiek vyššia a tým je prostredie agresívnejšie. Veľmi nebezpečné je prostredie s pH hodnotou nižšou ako 4. V takomto prostredí sú tzv. primárne spôsoby ochrany (t.j. použitie cementov odolnejších v agresívnom prostredí, či vysoká hutnosť betónu) nepostačujúce. Výber vhodnejšieho druhu cementu alebo zvýšenie hutnosti betónu môžu proces kyselinovej korózie spomaliť, ale nemôžu ho zastaviť. V takomto prostredí je nutná tzv. sekundárna ochrana betónu, t.j. vytvorenie ochrannej vrstvy alebo povlaku na povrchu konštrukcie, ktoré bránia priamemu kontaktu kyslého agresívneho prostredia s betónom.

Uhličitá korózia vzniká najmä pôsobením tzv. agresívneho CO2, ktorý sa nachádza v uhličitých vodách. Celkový obsah CO2 v uhličitých vodách zahrňuje množstvo viazaného a voľného CO2 vo vode. Voľný CO2 pozostáva zo zodpovedajúceho (príslušného) CO2 a agresívneho CO 2. Zodpovedajúci CO2 reprezentuje také množstvo voľného CO2v uhličitej vode, ktoré zabraňuje premene rozpustných hydrogénuhličitanov na normálne uhličitany. Až ten CO2, ktorý prevyšuje zodpovedajúci, je agresívny.

Pri pôsobení CO2 na Ca(OH)2, ktorý vzniká pri hydratácii cementu, vzniká najskôr málo rozpustný CaCO3. Pri ďalšom pôsobení H 2CO3 vzniká rozpustný hydrogénuhličitan vápenatý. Tento ďalej reaguje s hydroxidom vápenatým. Takýmto spôsobom postupuje uhličitá korózia do hĺbky betónu. Uvedené reakcie pokračujú až do úplnej spotreby Ca(OH)2. To vedie k zníženiu pH prostredia so začiatočnej hodnoty približne 12 až na hodnotu pod 9. Dôsledkom je podobne ako pri karbonatizácii betónu pôsobením vzdušného CO2 strata pasivačnej (ochrannej) schopnosti betónu a možnosť korózie výstuže. Pokračujúce pôsobenie CO2 môže viesť v dôsledku reakcií s väznými hydratačnými produktmi až k rozpadu cementového kameňa.

Limitné hodnoty koncentrácie agresívneho CO2 pre jednotlivé stupne agresívnosti (XA1, XA2 a XA3) sa uvádza tabuľke 1 a odporúčané ochranné opatrenia, resp. parametre betónu v tabuľke 2.

Síranová korózia je výsledkom vzájomnej reakcie napríklad síranu vápenatého s hydrátmi vysokozásaditých hlinitanov vápenatých z cementového kameňa, pričom vzniká vodnatý trisulfát hlinitan vápenatý, známy pod názvom etringit. Tento proces je spojený s výrazným, až 4,8 násobným nárastom objemu tuhej fázy.

V začiatočnej fáze korózie vznikajúce ihlicovité kryštáliky etringitu vypĺňajú pórový systém betónu (cementového kameňa) a zahusťujú ho. V dôsledku toho dochádza v tejto etape korózie dokonca k zvýšeniu pevností betónu. Po vyplnení pórového systému, vznik ďalších kryštálikov etringitu vedie k vzniku obrovských vnútorných napätí v betóne a k jeho deštrukcii.

Základným ochranným opatrením pri pôsobení síranov je používanie síranovzdorného cementu.

Horečnatá korózia prebieha pri pôsobení horečnatých solí na cementový kameň. Vzniká pri nej neväzný, pórovitý, málo rozpustný Mg(OH)2 a rozpustná vápenatá soľ.

Klasifikovanie prostredí z hľadiska agresívnosti je veľmi dôležité pre dosiahnutie vysokej trvanlivosti betónu. Betón, ktorý je určený do agresívneho prostredia musí byť schopný mu odolávať. Agresívnosť prostredia musí byť rešpektovaná už pri výbere zložiek betónu a pri návrhu jeho zloženia. Základnými charakteristikami betónu, ktoré musia byť rešpektované pri zohľadňovaní stupňa agresívnosti sú minimálna trieda betónu, minimálna dávka cementu, maximálny vodný súčiniteľ, druh kameniva a použitie prísad. Norma STN EN 206 odporúča min. hodnoty uvedených parametrov pre jednotlivé stupne agresívnosti (tabuľka 2). Tieto odporúčania sprísňujú požiadavky na zloženie betónu. Z dôvodu zabezpečenia trvanlivosti treba často použiť vyššiu triedu betónu a vyššiu dávku cementu, ako by vyplývalo zo statického výpočtu.

Klasifikácia konzistencie čerstvého betónu

Konzistencia čerstvého betónu je jedným zo základných parametrov betónu, ktorý výrazne ovplyvňuje vlastnosti zatvrdnutého betónu. Všeobecne platí, že čím je tuhšia konzistencia čerstvého betónu, tým dosahuje betón vyššie pevnosti, resp. na dosiahnutie vyžadovaných pevností stačia nižšie dávky cementu a naopak. Konzistencia čerstvého betónu však musí byť prispôsobená systému jeho spracovania, to znamená spôsobu dopravy, ukladania a zhutňovania a tiež tvaru, zložitosti a hustote vystuženia betónovej konštrukcie, a pod. Inú konzistenciu si vyžaduje betón dopravovaný do tvarovo zložitého debnenia čerpadlom, inú betón, ktorý má byť ukladaný na plochu v spáde, a inú betón zhutňovaný vibrolisovaním.

Požiadavky na konzistenciu čerstvého betónu sú v určitom protiklade. Z hľadiska kvality zatvrdnutého betónu, resp. z hľadiska spotreby cementu by bolo vhodné používať čo najtuhšie konzistencie čerstvého betónu. Z hľadiska prácnosti, hlučnosti, spotreby energie pri doprave a spracovávaní betónu sú vhodnejšie mäkšie až tekuté konzistencie. Tento rozpor do značnej miery rieši používanie účinných plastifikačných prísad, ktoré umožňujú výrobu čerstvých betónov tekutej konzistencie s nízkym vodným súčiniteľom.

Konzistenciu čerstvého betónu možno určovať rôznymi metódami. STN EN 206-1 predpisuje štyri metódy merania konzistencie:

- skúška sadnutia kužeľa

- skúška rozliatím

- skúška Vebe

- skúška zhutniteľnosti

Žiadna z metód merania konzistencie nie je univerzálne použiteľná pre všetky druhy čerstvého betónu.

Metóda rozliatia a metóda sadnutia kužeľa sú vhodné pre mäkšie až tekuté konzistencie čerstvého betónu. Tuhšie konzistencie sú týmito metódami nemerateľné. Takéto tuhé betóny pri skúške nemenia pôvodný tvar (výšku kužeľa, alebo priemer základne kužeľa), alebo ho menia len vo veľmi malom rozsahu, čo nedáva možnosť presného klasifikovania konzistencie.

Naopak, skúška Vebe sa používa pri tuhších konzistenciách čerstvého betónu. Pohyb betónu počas tejto skúšky je vyvolaný vibráciou. Meria sa vlastne čas, za ktorý sa dosiahne predpísaná deformácia čerstvého betónu prítlačným kotúčom za pomoci vibrácie. Táto metóda nie je vhodná pre mäkšie konzistencie čerstvého betónu, pretože takýto betón by sa pri skúške roztekal samovoľne aj bez vibrácie a nedal by sa vlastne namerať žiaden čas vibrácie na predpísanú deformáciu.

Rozdelenie čerstvého betónu z hľadiska konzistencie podľa jednotlivých skúšobných metód sa uvádza v tabuľke 1 nižšie. Stupne konzistencie stanovené rôznymi metódami nie sú vzájomne priamo porovnateľné.

Okrem konzistencie môžu byť pri čerstvom betóne špecifikované aj požiadavky na rýchlosť zmeny konzistencie (stratu spracovateľnosti), obsah vzduchu v čerstvom betóne, objemovú hmotnosť zhutneného čerstvého betónu, prípadne ďalšie vlastnosti.

Tabuľka 1 Klasifikácia konzistencie čerstvého betónu podľa STN EN 206

| Klasifikácia podľa sadnutia kužeľa | Klasifikácia podľa rozliatia | ||

|

Stupeň |

Sadnutie v mm |

Stupeň |

Priemer rozliatia v mm |

|

S1 |

10 až 40 |

F1 |

≤ 340 |

|

S2 |

50 až 90 |

F2 |

350 až 410 |

|

S3 |

100 až 150 |

F3 |

420 až 480 |

|

S4 |

160 až 210 |

F4 |

490 až 550 |

|

S5 |

≥ 220 |

F5 |

560 až 620 |

|

sadnutie sa zaokrúhli na 10 mm |

F6 |

≥ 630 |

|

| Klasifikácia podľa Vebe | Klasifikácia podľa zhutniteľnosti | ||

|

Stupeň |

Vebe čas v sekundách |

Stupeň |

Stupeň zhutniteľnosti |

|

V0 |

≥ 31 |

C0 |

≥ 1,46 |

|

V1 |

30 až 21 |

C1 |

1,45 až 1,26 |

|

V2 |

20 až 11 |

C2 |

1,25 až 1,11 |

|

V3 |

10 až 6 |

C3 |

1,10 až 1,04 |

|

V4 |

5 až 3 |

||

Klasifikácia betónu podľa najväčšej frakcie kameniva

Pri niektorých druhoch betónu je dôležitá klasifikácia podľa najväčšej frakcie kameniva. Podľa normy STN EN 206 sa v takom prípade musí betón označiť podľa menovitej hornej medze najhrubšej frakcie kameniva v betóne (Dmax). Ide v podstate o maximálne zrno kameniva. Veľkosť zŕn kameniva (frakcií) je definovaná dĺžkou strany štvorcového otvoru horného a dolného kontrolného sita. Maximálne zrno kameniva je dané dĺžkou strany otvorov horného kontrolného sita najväčšej frakcie.

Klasifikácia betónu podľa pevnosti v tlaku – pevnostné triedy betónu

Základným kritériom, podľa ktorého sa hodnotí kvalita betónu je pevnosť v tlaku. Z hľadiska pevnosti v tlaku sa betón rozdeľuje do jednotlivých tried. Triedy betónu podľa STN EN 206 v tabuľke 2 pod textom pre hutné betóny a v tabuľke 3 pre ľahké betóny.

Európska norma STN EN 206 rozdeľuje betóny do 16 pevnostných tried, od C 8/10 až po C 100/115. V označení triedy používa európska norma dvojicu čísiel, oddelených lomenou čiarou. Číslo pred lomenou čiarou je zhodné s minimálnou charakteristickou valcovou pevnosťou, číslo za lomenou čiarou s minimálnou charakteristickou kockovou pevnosťou v tlaku.

Tabuľka 2 Triedy betónu podľa STN EN 206

|

Trieda |

Minimálna charakteristická valcová pevnosť |

Minimálna charakteristická kocková pevnosť |

|

fck,cyl |

fck,cube |

|

|

[N/mm2] |

[N/mm2] |

|

|

C 8/10 |

8 |

10 |

|

C 12/15 |

12 |

15 |

|

C 16/20 |

16 |

20 |

|

C 20/25 |

20 |

25 |

|

C 25/30 |

25 |

30 |

|

C 30/37 |

30 |

37 |

|

C 35/45 |

35 |

45 |

|

C 40/50 |

40 |

50 |

|

C 45/55 |

45 |

55 |

|

C 50/60 |

50 |

60 |

|

C 55/67 |

55 |

67 |

|

C 60/75 |

60 |

75 |

|

C 70/85 |

70 |

85 |

|

C 80/95 |

80 |

95 |

|

C 90/105 |

90 |

105 |

|

C 100/115 |

100 |

115 |

Tabuľka 3 Triedy ľahkého betónu podľa STN EN 206

|

Trieda |

Minimálna charakteristická valcová pevnosť |

Minimálna charakteristická kocková pevnosť |

|

fck,cyl |

fck,cube |

|

|

[N/mm2] |

[N/mm2] |

|

|

LC 8/9 |

8 |

9 |

|

LC 12/13 |

12 |

13 |

|

LC 16/18 |

16 |

18 |

|

LC 20/22 |

20 |

22 |

|

LC 25/28 |

25 |

28 |

|

LC 30/33 |

30 |

33 |

|

LC 35/38 |

35 |

38 |

|

LC 40/44 |

40 |

44 |

|

LC 45/50 |

45 |

50 |

|

LC 50/55 |

50 |

55 |

|

LC 55/60 |

55 |

60 |

|

LC 60/66 |

60 |

66 |

|

LC 70/77 |

70 |

77 |

|

LC 80/88 |

80 |

88 |

Pod charakteristickou pevnosťou v tlaku (fck) pre danú triedu betónu sa rozumie taká hodnota pevnosti, od ktorej sa dá očakávať, že pod túto hodnotu klesne maximálne 5 % výsledkov kontrolných skúšok. Nie je to teda určitá limitná pevnosť, ktorá by sa priamo používala na zaraďovanie betónov do príslušnej triedy. Na hodnotenie výsledkov skúšok a posudzovanie zhody, teda zaraďovanie betónu do pevnostných tried treba ešte použiť kritériá zhody, ktoré sa vzťahujú na priemernú pevnosť hodnoteného súboru a na individuálne výsledky.

Priemerná pevnosť hodnoteného súboru (fcm) musí byť od charakteristickej pevnosti väčšia minimálne o 4 N/mm 2(fcm ≥ fck + 4), ak ide o tzv. začiatočnú výrobu, alebo o (1,48. σ) pri priebežnej výrobe (fcm ≥ fck + 1,48. σ), kde σ je smerodajná odchýlka. Za začiatočnú výrobu sa považuje taká výroba, kde ešte nie je k dispozícii 35 výsledkov kontrolných skúšok a kde nemožno určiť dostatočne hodnovernú smerodajnú odchýlku. Priebežná výroba je výroba, kde už je k dispozícii dostatočný počet výsledkov skúšok (min. 35) a je stanovená smerodajná odchýlka. Individuálne výsledky skúšok (fci) môžu byť nižšie ako je charakteristická pevnosť, nie však nižšie ako fck – 4 N/mm2 (fci ≥ fck – 4). Platí to pre začiatočnú aj priebežnú výrobu.

Rozdielne požiadavky na valcovú a kockovú pevnosť vyplývajú z rozdielnosti tvarov a rozmerov skúšobných vzoriek. Kým pri kockových vzorkách je dĺžka hrany 150 mm, valcové vzorky majú priemer taktiež 150 mm, ale výška vzoriek je 300 mm. Majú teda dvojnásobnú štíhlosť, v dôsledku čoho dochádza k porušeniu vzoriek pri skúške pevnosti v tlaku pri menšom napätí ako pri kockových vzorkách, aj keď ide o rovnaký materiál.

Klasifikácia ľahkého betónu podľa objemovej hmotnosti

Klasifikácia ľahkých betónov – triedy ľahkých betónov podľa objemovej hmotnosti (STN EN 206) sa uvádza v tabuľke 4.

Tabuľka 4 Klasifikácia ľahkého betónu podľa objemovej hmotnosti (STN EN 206)

| Trieda objem. hmotnosti |

D 1,0 |

D 1,2 |

D 1,4 |

D 1,6 |

D 1,8 |

D 2,0 |

| Rozsah objem. hmotnosti [kg/m3] |

≥ 800 a ≤ 1000 |

> 1000 a ≤ 1200 |

> 1200 a ≤ 1400 |

> 1400 a ≤ 1600 |

> 1600 a ≤ 1800 |

> 1800 a ≤ 2000 |

Použitá literatúra

[1] Neville, A. M.: Properties of Concrete. Longman, Harlow, 1997

[2] Sebök, T.: Přísady a přídavky do malt a betonu. Praha, SNTL 1985

[3] Ramachandran, V.S.: Concrete Admixtures Handbook. Properties, Science and Technology. New Jersey, Noyes Publications 1984

[4] Bajza, A., Rouseková, I.: Technológia betónu. Zložky betónu. Bratislava, ES SVŠT, 1986

[5] Bajza, A.: Maltoviny. Hydraulické maltoviny. Bratislava, ES SVŠT, 1984

[6] Rouseková, I., Ďurkovič, M., Ďurica, T., Kapasný, L., Šlopková, K., Unčík, S.: Stavebné materiály, Bratislava, Jaga, 2000

[7] Párová, M., Svoboda, P.: Technologická kontrola SCC. Zborník Betón 2001, TU Košice, SAVT Bratislava, SSVTS, Štrbské pleso 2001, s. 167-171

[8] R Hela, R, Frýbort, D.: Zkušenosti s používáním plastifikačních přísad nové generace. Sborník příspěvků XI. Mezinárodní vědecká konference FAST VUT Brno, 1999, s. 127-130

[9] Bajza, A.: Vysokohodnotný betón. Zborník Výroba betónu 99, SvF TU Koošice, SAVT Bratislava, SSVTS, Štrbské Pleso, 1999, s. 77-82

[10] Bajza, A.: Betón očami dneška. Zborník Výroba betónu 2001, SvF TU Koošice, SAVT Bratislava, SSVTS, Štrbské Pleso, 2001, s. 173-181

[11] Hela, R, Bodnárová, L.: Betony s vyššími užitnými vlastnostmi s využitím mikrosiliky. Sborník Betonářské dny 1997, Pardubice, ČZB, 1997, s. 28 – 34

[12] Hela, R.: Metody zkoušení samozhutňujících betonů. Zborník Betonárske dni 2000. Bratislava, KBKM SvF STU, SKSI, ZSPS, TZS, 2000, s. 252-257

[13] Kolář, K., Klečka, T., Kolísko, J.: Vliv superplastifikátorů nové generace na objemové změny betonu. Zborník Sanácia betónových konštrukcií, Bratislava, ZSBK, KMTI, 2001, s. 44-48

[14] Unčík, S.: Ovplyvňovanie vlastností betónu prísadami. Habilitačná práca. SvF STU Bratislava, 2000.

[15] Unčík, S.: Urýchľovanie tvrdnutia cementových kompozitov prísadami. Inžinierske stavby, 48 (2000), č. 1, s. 19-22

[16] Unčík, S., Pánis, R.: Vplyv plastifikačnej prísady Berament S na vlastnosti cementových kompozitov. Inžinierske stavby, 43 (1995),6-7, s. 225-228

[17] Unčík, S., Pánis, R., Pavlík, V.: Možnosti znižovania nákladov pri výrobe transportbetónu. Inžinierske stavby, 45 (1997), 2, s. 75-77

[18] Unčík, S.: Vplyv prevzdušňovacej prísady Berapor na vlastnosti cementových mált. Zborník 60. výročie SvF STU v Bratislave, sekcia Materiálové inžinierstvo, SvF STU Bratislava, 1998, s. 77 – 83

[19] Unčík, S.: Použitie prísad pri výrobe betónu v zimnom období. Zborník Výroba betónu 99. Košice, SvF TU v Košiciach, 1999, s. 89-94

[20] Unčík, S.: Vplyv vybraných plastifikačných prísad na vlastnosti betónu. In: Zborník Výroba betónu `97. Štrbské Pleso, SvF TU v Košiciach, SAVT Bratislava, 1997, s. 103-108

[21] Unčík, S.: Vplyv vybraných prísad na kvalitu a trvanlivosť betónu. Zborník Stavebné materiály a skúšobníctvo. Podbanské, Orgware Bratislava, 1998, s. 72 – 74

[22] Unčík, S.: Vplyv vybraných prísad na priebeh tuhnutia a tvrdnutia cementových kompozitov. Zborník Betonárske dni 1998. Bratislava, KBKM SvF STU, SKSI, ZSPS, TZS, 1998, s. 25-30

[23] Unčík, S.: Ovplyvňovanie fyzikálnych vlastností betónu superplastifikátormi. Zborník Betonárske dni 2000. Bratislava, KBKM SvF STU, SKSI, ZSPS, TZS, 2000, s. 209-212